离子溅射注入技术的发展趋势及典型应用

1、离子溅射注入技术的发展历史

离子溅射注入技术早在1944年就已开始使用。二战时期,在U235上用同位素隔离方法制作新材料,产生的铀束流来自UF6上工作的离子源。100mA的铀离子束以每秒170微克的速率在靶上积聚,商业应用极其昂贵。1950年贝尔实验室利用离子溅射注入技术改善材料特性及对半导体掺杂,同时还发现采用退火技术可消除离子注入后的半导体晶片损伤。但是在1960年到1970年间,由于当时半导体器件对掺杂要求不高,扩散掺杂方法完全能满足当时半导体掺杂的需要,且扩散炉制作简单,成本低,无需高真空环境,而注入机制作复杂,需高真空度环境,成本高,因此在此十年间,注入机没有得到相应的发展,离子注入掺杂的优越性也没有体现出来。直到后来,贝尔实验室的Mostek Corp第一次成功地采用了低剂量的离子注入调节阀值电压,从而体现了离子注入机精确控制剂量而扩散方法无法做到的优越性。70年代早期,Solid state部的Bill Appleton对离子束材料做了一项实验研究,该项目集中研究固体中能量离子的通道效应和物理特性,不久这项研究扩展到离子注入。对半导体、金属、绝缘体、陶瓷等的离子束改性研究由来自大学和工业界的热心合作者们开展,而且成果很快超过Appleton成员小组。结果,1980年形成了表面改性和特征研究中心(SMAC),离子注入设备也因之扩大。中心现在拥有四个加速器,具备强流,高能注入和低能离子束淀积的独特特性。80年代,随着集成电路的大规模发展,需要注入的能量、剂量范围增大、注入元素增多,发展成为中束流离子注入机,大束流离子注入机及专用高能机、专用低能机等。1984年以来离子溅射注入技术工艺也获得飞速发展,可获得平行束,能够在束中倾斜,重新定位或旋转。

2、离子溅射注入技术的发展趋势

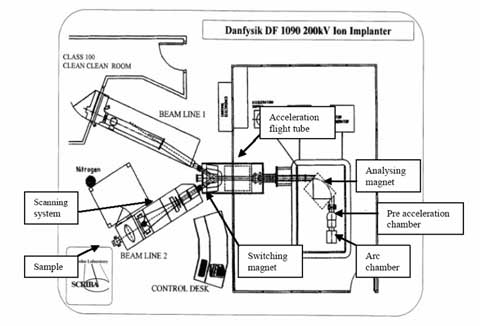

目前,离子注入机的领导厂商主要有美国的应用材料、亚舍利、维利安,日本的SEN、日产、日本真空等,一般来说,设备制造厂家生产三种类型注入机:强流注入机、中束流注入机和高能注入机。强流注入机提供高剂量注入、大束流、成本低。工作电压从200eV到120keV,可以注入各种元素,所使用的离子源,要么是灯丝结构,要么是抗热阴极非直接加热,产生电子和离子。另一种方法是采用RF射频源技术,实际上是在磁场环境产生分子激励,然后产生更高引出束流和更冷的静等离子体。传统的强流注入采用批量工艺降低成本。这要求将13张圆片放在固体铝盘上,在1000-11200rpm速率下旋转。最近Varian推出了一项处理圆片的新技术,将圆片风险降至最低,不要空转圆片。Varian介绍SHC-80圆片,实质上是一个系列工艺类型。该类型比市场上其他的更迅速、更干净,只需要批处理系统的小部分部件工作。机器允许以低廉的成本处理200mm和300m圆片。

高能注入带来更大的灵活性,同时提高亚微米器件结构的特性。其优点还包括低热负荷,IC制作上工艺灵活性强。掺杂面可以修整优化满足不同器件性能要求,具有通道灵活性、热载生成,结电容和CMOS闩锁敏感性。利用高能注入可保证微米层在表面以下生成而不形成任何形式的扰动。使用的技术类似于200keV下的通用技术,此时离子穿透基片更高,在靠近表面的基片背景层无任何扰动。集中尖峰缓慢移动靠近表面,然后形成一道逆行墙。因此,高能注入给IC制作带来更多机遇。

国际半导体技术路图显示离子注入面临两大主要挑战:(1)形成低泄漏浅结;(2)以低成本使用MeV注入替代外延,利用低能硼离子束注入技术获得高质量浅P型结进行注入的分子动态研究。获得高质量的浅P型结的最新技术由Kyoto大学离子束工程实验室完成。采用硼化氢的簇离子注入技术形成浅结。小的硼束流和单体注入进行分子动态模拟。在最后阶段,通过B10簇形成损害可望避免附加B原子瞬态提高扩散,获得高质量浅P型结。

3、离子注入技术应用领域

3.1 离子溅射注入技术应用于金属材料改性

离子溅射注入技术应用于金属材料改性,是在经过热处理或表面镀膜工艺的金属材料上,用离子注入机注入一定剂量和能量的离子到金属材料表面,改变材料表面层的化学成份,物理结构和相态,从而改变材料的力学性能、化学性能和物理性能。具体地说,离子注入能改变材料的声学、光学和超导性能,提高材料的工作硬度、耐磨损性、抗腐蚀性和抗氧化性,最终延长材料工作寿命。

3.2 离子溅射注入技术应用于掺杂工艺

在半导体工艺技术中,离子溅射注入技术得天独厚,具有高精度的剂量均匀性和重复性,可以获得理想的掺杂浓度和集成度,使电路的集成度、速度、成品率和寿命大为提高,成本及功耗降低。这一点不同于化学气相淀积,化学气相淀积要获得理想参数如膜厚和密度,需要调整设备设定参数如温度和气流速率,是一个复杂过程。70年代要处理简单的n型金属氧化物半导体可能只需6-8次注入,而现代嵌入记忆功能的CMOS集成电路可能需要注入达35次。

3.3 离子溅射注入技术在SOI技术中的应用

由于SOI技术(silicon-On-Indulator)在亚微米ULSI低压低功耗电路和抗辐照电路等方面日益成熟的应用,人们对SOI制备技术进行了广泛探索。1966年Watanabe和Tooi首先报道通过O+注入形成SILF表面的Si氧化物来进行器件间的绝缘隔离的可能性。1978年,NTT报道用这项技术研制出高速、低功耗的CMOS链振荡电路后,这种注O+技术成为众人注目的新技术。从而注氧隔离技术即SIMOX就成了众多SOI制备技术中最有前途的大规模集成电路生产技术。1983年NTT成功运用了SIMOX技术大批生产了COMSBSH集成电路;1986年NTT还研制了抗辐射器件。这一切,使得 NTT联合EATON公司共同开发了强流氧离子注入机(束流达100mA),之后EATON公司生产了一系列NV-200超强流氧离子注入机,后来Ibis公司也研制了Ibis-1000超强流氧离子注入。从此SIMOX技术进入了大规模生产年代。到了90年代后期,人们在对SIMOX材料的广泛应用进行研究的同时,也发现了注氧形成的SOI材料存在一些难以克服的缺点,如硅岛、缺陷,顶部硅层和氧化层的厚度不均匀等,从而导致了人们开始着眼于注氢和硅片键合技术相结合的智能剥离技术即SMART CUT技术的研究。

除了半导体生产行业外,离子溅射注入技术也广泛应用于金属、陶瓷、玻璃、复合物、聚合物、矿物以及植物种子改良上。

- 上一篇:几种实用的压力传感器灵敏度温度漂移补偿方法 2020-5-6

- 下一篇:大而全与小而特是传感器品牌的两种发展模式 2020-4-16